Lekkie aluminiowe korpusy frezowane CNC

Korpusy wszystkich naszych reflektorów Lucifer są frezowane CNC ze stopu aluminium. Jest ku temu kilka ważnych powodów:

- wysoka wytrzymałość mechaniczna i trwałość reflektora

- doskonałe odprowadzanie ciepła

- wyższa wydajność i żywotność diod LED

- wyższa niezawodność elektroniki

- Korpusy reflektorów wyglądają dobrze

Doskonałe rozpraszanie ciepła

Nawet najbardziej wydajne obecnie diody LED generują ciepło podczas świecenia (około 40-60% mocy). Ponadto, im więcej świecisz (wyższe tryby reflektora), tym więcej ciepła generuje, wydajność diody LED spada wraz ze wzrostem natężenia prądu. W czołówkach do 200-300 lumenów nie trzeba się aż tak bardzo martwić o chłodzenie, plastikowy korpus czołówki jest w stanie jakoś je rozproszyć.

Większa moc światła wymaga lepszego chłodzenia, w przeciwnym razie reflektor przegrzewałby się na miejscu (spalanie przy kontakcie), diody LED miałyby zmniejszoną żywotność (spadek intensywności przez lata użytkowania), a elektronika byłaby bardziej podatna na awarie.

W przypadku reflektorów o mocy tysięcy lumenów dobre chłodzenie jest dosłownie koniecznością i warunkiem wstępnym, bez niego żaden reflektor nie może dobrze funkcjonować. Ciepło musi być szybko przekazywane z diod LED do zewnętrznego aluminiowego korpusu reflektora, który wypromieniowuje ciepło do otoczenia.

Jak powstają aluminiowe korpusy reflektorów?

Dwa podstawowe procesy produkcyjne to frezowanie i toczenie. Toczenie jest znacznie szybsze pod względem czasu, ale obudowa reflektora jest wtedy ograniczona okrągłym kształtem. Koszt produkcji jest jednym z dwóch powodów, dla których wszystkie chińskie reflektory mają okrągły kształt. Ale żeberka chłodzące są źle zorientowane (nie w kierunku przepływu powietrza), co również ogranicza chłodzenie przy niskich prędkościach (chodzenie, powolny bieg). Preferowane są żeberka skierowane w dół, ale nie można ich wyprodukować metodą toczenia.

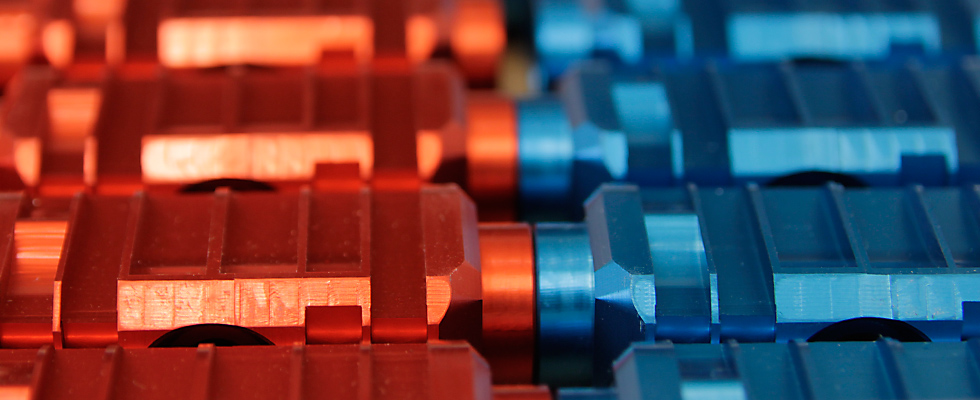

Frezowanie jest bardziej czasochłonną operacją, ale zapewnia całkowitą swobodę w projektowaniu korpusu i ożebrowania. W pełni wykorzystujemy to w naszych reflektorach, które mają ekstremalne użebrowanie w stosunku do swojej wagi, będąc w stanie utrzymać moc w miejscu, w którym inne (i światowe) światła zawodzą. Jednocześnie waga i wymiary są absolutnie minimalne. To również dlatego nasze reflektory nigdy nie będą kosztować tyle, co chińskie lub plastikowe reflektory. Jeden korpus składa się z 3 aluminiowych części i jest frezowany z 5 stron, a w zależności od konkretnego modelu reflektora zajmuje to od 0:45h do 1:15h. Jest to czas produkcji netto, po którym następuje czyszczenie (gratowanie) i ujednolicenie powierzchni poprzez tynkowanie.

Ostatnią operacją jest galwaniczne anodowe utlenianie powierzchni, zwane anodowaniem, które wytwarza na powierzchni warstwę tlenku aluminium o grubości 10-100 mikronów (tysięcznych części milimetra). Ma ona bardzo wysoką twardość korundu i zapewnia odporność mechaniczną, odporność na zużycie, odporność na rdzę i trwałość. Powłoka ta może być produkowana przez kilka czeskich galwanizerni, a jej powierzchnia może być barwiona na dowolny kolor.

Uwaga na tworzywa sztuczne!

Producenci często zastępują metal tworzywem sztucznym w modelach reflektorów z niższej półki, ale takim, który wygląda całkiem wiarygodnie. Nawet sklepy internetowe są często zdezorientowane i twierdzą, że reflektor jest aluminiowy, podczas gdy jest to wyraźnie plastikowa forma. Wystarczy dotknąć palcem korpusu, aluminium jest twardsze i dzwoni, podczas gdy plastik jest giętki (można go zginać). Różnica w użytkowaniu jest ekstremalna! Obecnie na rynku jest naprawdę niewiele w pełni aluminiowych czołówek, zwykle nie można ich kupić w zwykłych sklepach outdoorowych.