Lehká CNC frézovaná hliníková těla

Těla všech našich čelovek Lucifer jsou CNC frézovaná z hliníkové slitiny. Má to několik dobrých důvodů, těmi jsou:

- vysoká mechanická odolnost a trvanlivost čelovky

- skvělý odvod tepla

- vyšší účinnost a životnost LEDek

- vyšší spolehlivost elektroniky

- těla čelovek dobře vypadají

Skvělý odvod tepla

I ta nejúčinnější LEDka současnosti při svícení generuje teplo (cca 40-60% příkonu). Navíc, čím svítíme více (vyšší módy čelovky), tím generuje tepla více, účinnost LED je se zvyšujícím proudem nižší. V čelovkách do 200-300 lumenů není třeba chlazení tolik řešit, dokáže ho nějak odvést i plastové tělo čelovky.

Vyšší světelné výkony vyžadují lepší chlazení, jinak by se čelovka na místě přehřívala (pálila při dotyku), LEDkám by se snižovala životnost (pokles intenzity v průběhu let používání) a elektronika by byla náchylnější k selhání.

U čelovek s tisíci lumeny je dobré chlazení doslova nutnost a základní předpoklad, bez toho nemůže žádná taková čelovka dobře fungovat. Teplo se musí rychle z LEDek předávat na vnější hliníkové tělo čelovky, které teplo vyzáří do okolí.

Jak se hliníková těla čelovek vyrábí?

Dva základní výrobní postupy jsou frézování a soustružení. Soustružení je časově o dost rychlejší, ale tělo čelovky je pak limitované kruhovým tvarem. Cena výroby je jeden ze dvou důvodů, proč všechny čínské čelovky mají kruhový tvar. Chladící žebra jsou ale špatně orientovaná (nejsou ve směru proudění vzduchu), takže to i limituje chlazení v nízkých rychlostech (chůze, pomalý běh). Výhodnější jsou žebra po směru proudění, která ale nejsou soustružením vyrobitelná.

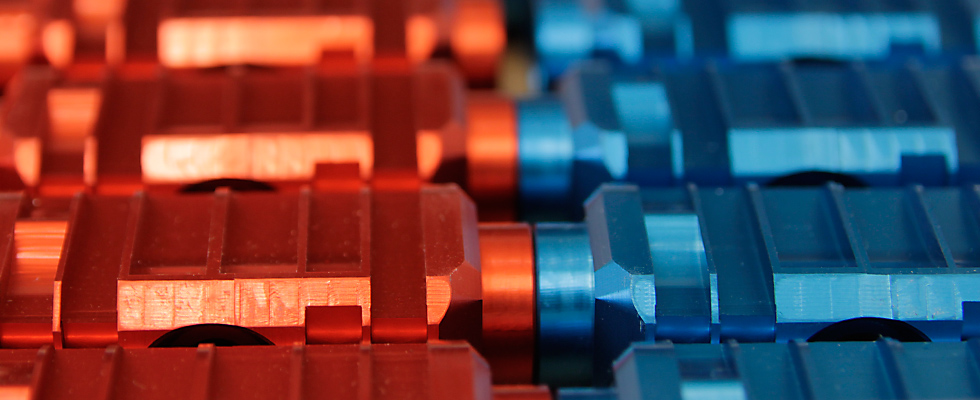

Frézování je časově náročnější operace, ale přináší absolutní svobodu v návrhu těla a žebrování. Toho plně využíváme v našich čelovkách, které mají vzhledem k váze extrémní žebrování, jsou schopné na místě uchladit výkony, kde jiná (i světová) světla selhávají. Přitom váha i rozměry jsou naprosto minimální. I to je důvod proč naše čelovky nikdy nemohou stát tolik, co čínské nebo plastové čelovky. Jedno tělo jsou 3 hliníkové díly a frézují se z 5 stran a v závislosti na konkrétním modelu čelovky to trvá cca 0:45h až 1:15h. To je čistý výrobní čas, pak následuje čištění (odstraňování otřepů) a sjednocení povrchu omíláním.

Poslední operací je galvanická anodická oxidace povrchu, tzv. elox, díky kterému na povrchu vznikne vrstvička oxidu hlinitého tloušťky 10-100 mikronů (tisíciny milimetru). Ten má velmi vysokou tvrdost korundu a zabezpečuje mechanickou odolnost, odolnost opotřebení, odolnost rzi a stálost. To umí vyrobit několik českých galvanoven a povrch lze obarvit na libovolnou barvu.

Pozor na plasty!

Výrobci u nižších modelů čelovek často nahrazují kov plastem, ale takovým, který vypadá poměrně uvěřitelně. Dokonce i eshopy jsou často popleteny a píšou že čelovka je hliníková, přestože je to jednoznačně plastový výlisek. Stačí prstem poklepat na tělo, hliník je tvrdší a zvoní, kdežto plast je poddajný (dá se prohnout). Rozdíl při použítí je přitom extrémní! Plně hliníkových čelovek je i dnes na trhu opravdu málo, obvykle v běžných outdoorových obchodech žádnou takovou nekoupíte.