Corpi leggeri in alluminio fresato a CNC

I corpi di tutti i nostri proiettori Lucifer sono fresati a CNC in lega di alluminio. Le ragioni di questa scelta sono molteplici:

- elevata resistenza meccanica e durata del proiettore

- eccellente dissipazione del calore

- maggiore efficienza e durata dei LED

- maggiore affidabilità dell'elettronica

- i corpi dei proiettori hanno un bell'aspetto

Ottima dissipazione del calore

Anche il LED più efficiente oggi genera calore quando è illuminato (circa il 40-60% della potenza). Inoltre, più si illumina (modalità di illuminazione più elevate), più si genera calore; l'efficienza del LED diminuisce con l'aumentare della corrente. Nelle lampade frontali fino a 200-300 lumen non è necessario preoccuparsi più di tanto del raffreddamento, perché il corpo in plastica della lampada può in qualche modo dissiparlo.

Le potenze luminose più elevate richiedono un raffreddamento migliore, altrimenti il proiettore si surriscalderebbe sul posto (bruciando al contatto), i LED avrebbero una durata ridotta (calo dell'intensità in anni di utilizzo) e l'elettronica sarebbe più soggetta a guasti.

Per le lampade frontali con migliaia di lumen, un buon raffreddamento è letteralmente una necessità e un prerequisito, senza il quale nessuna lampada frontale può funzionare bene. Il calore deve essere trasferito rapidamente dai LED al corpo esterno in alluminio del proiettore, che lo irradia nell'ambiente circostante.

Come vengono realizzati i corpi dei proiettori in alluminio?

I due processi produttivi di base sono la fresatura e la tornitura. La tornitura è molto più veloce in termini di tempo, ma il corpo del proiettore è limitato dalla sua forma circolare. Il costo di produzione è uno dei due motivi per cui tutti i proiettori cinesi hanno una forma circolare. Ma le alette di raffreddamento sono orientate male (non in direzione del flusso d'aria), e questo limita anche il raffreddamento a basse velocità (camminata, corsa lenta). Le alette a valle sono preferibili, ma non sono realizzabili con la tornitura.

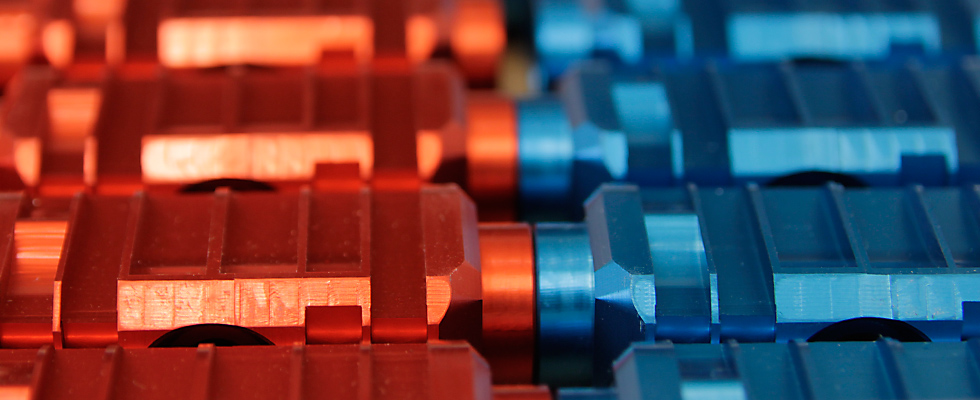

La fresatura è un'operazione che richiede più tempo, ma offre una libertà assoluta nel design del corpo e nelle nervature. Ne traiamo il massimo vantaggio nelle nostre lampade frontali, che hanno una nervatura estrema per il loro peso, in quanto sono in grado di mantenere la potenza laddove altre luci (e il mondo intero) falliscono. Allo stesso tempo, il peso e le dimensioni sono assolutamente minimi. Questo è anche il motivo per cui i nostri fari non potranno mai costare quanto quelli cinesi o di plastica. Un corpo è composto da 3 parti in alluminio e viene fresato da 5 lati e, a seconda del modello specifico di proiettore, richiede da 0:45h a 1:15h circa. Questo è il tempo netto di produzione, seguito dalla pulizia (sbavatura) e dall'uniformazione della superficie mediante stuccatura.

L'ultima operazione è l'ossidazione anodica galvanica della superficie, detta anodizzazione, che produce uno strato di ossido di alluminio spesso 10-100 micron (millesimi di millimetro) sulla superficie. Questo strato ha una durezza corindone molto elevata e garantisce resistenza meccanica, resistenza all'usura, resistenza alla ruggine e permanenza. Questo materiale può essere prodotto da diverse galvaniche ceche e la superficie può essere tinta in qualsiasi colore.

Attenzione alla plastica!

Spesso i produttori sostituiscono il metallo con la plastica nei modelli di proiettori di fascia bassa, ma con un aspetto abbastanza credibile. Anche i negozi online spesso si confondono e dicono che il faro è in alluminio, quando invece si tratta chiaramente di uno stampo in plastica. Basta picchiettare il corpo con il dito: l'alluminio è più duro e suona, mentre la plastica è malleabile (può essere piegata). La differenza nell'uso è estrema! Oggi ci sono davvero poche lampade frontali in alluminio completo sul mercato, di solito non è possibile acquistarne una nei normali negozi di articoli per l'outdoor.