Cuerpos ligeros de aluminio fresado CNC

Los cuerpos de todos nuestros faros Lucifer se fabrican mediante fresado CNC a partir de una aleación de aluminio. Existen varias buenas razones para ello, a saber:

- alta resistencia mecánica y durabilidad del faro

- excelente disipación del calor

- mayor eficacia y vida útil de los LED

- mayor fiabilidad de la electrónica

- buen aspecto del cuerpo del faro

Gran disipación del calor

Incluso el LED más eficiente de la actualidad genera calor cuando se ilumina (alrededor del 40-60% de la potencia). Además, cuanto más ilumina (modos de faro más altos), más calor genera, la eficiencia del LED es menor con el aumento de la corriente. En los faros de hasta 200-300 lúmenes no hay que preocuparse tanto por la refrigeración, el cuerpo de plástico del faro puede disiparla de alguna manera.

Una mayor potencia luminosa requiere una mejor refrigeración, ya que de lo contrario el faro se sobrecalentaría en el acto (se quemaría al contacto), los LED tendrían una vida útil reducida (caída de la intensidad con los años de uso) y la electrónica sería más propensa a fallar.

Para los faros con miles de lúmenes, una buena refrigeración es literalmente una necesidad y un requisito previo, ningún faro de este tipo puede funcionar bien sin ella. El calor debe pasar rápidamente de los LED al cuerpo exterior de aluminio del faro, que lo irradia al entorno.

¿Cómo se fabrican los cuerpos de aluminio de los faros?

Los dos procesos básicos de fabricación son el fresado y el torneado. El torneado es mucho más rápido en términos de tiempo, pero el cuerpo del faro está limitado por su forma circular. El coste de producción es una de las dos razones por las que todos los faros chinos tienen forma circular. Pero las aletas de refrigeración están mal orientadas (no en la dirección del flujo de aire), por lo que eso también limita la refrigeración a bajas velocidades (caminando, corriendo despacio). Las aletas orientadas hacia abajo son preferibles, pero no se pueden fabricar mediante torneado.

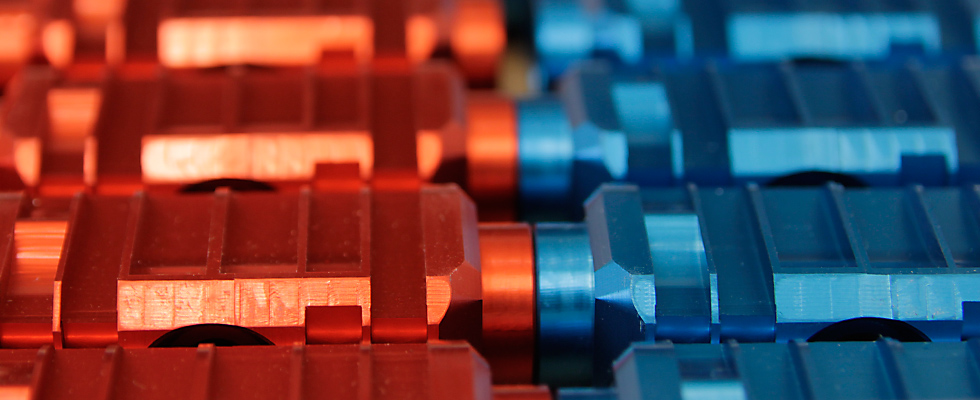

El fresado es una operación que requiere más tiempo, pero aporta una libertad absoluta en el diseño del cuerpo y las nervaduras. Lo aprovechamos al máximo en nuestras linternas frontales, que tienen nervaduras extremas para su peso, siendo capaces de mantener la potencia en su sitio donde otras linternas (y las del mundo) fallan. Al mismo tiempo, el peso y las dimensiones son absolutamente mínimos. Esta es también la razón por la que nuestros faros nunca podrán costar tanto como los faros chinos o de plástico. Un cuerpo consta de 3 piezas de aluminio y se fresa por 5 lados y dependiendo del modelo de faro específico se tarda entre 0:45h y 1:15h. Ese es el tiempo neto de producción, seguido de la limpieza (desbarbado) y la unificación de la superficie mediante enlucido.

La última operación es la oxidación galvánica anódica de la superficie, llamada anodizado, que produce una capa de óxido de aluminio de 10-100 micras (milésimas de milímetro) de espesor en la superficie. Ésta tiene una dureza de corindón muy elevada y proporciona resistencia mecánica, resistencia al desgaste, resistencia a la oxidación y permanencia. Varios galvanizadores checos pueden fabricarlo y la superficie puede teñirse de cualquier color.

¡Cuidado con los plásticos!

Los fabricantes suelen sustituir el metal por plástico en los modelos de faros de gama baja, pero con un aspecto bastante creíble. Incluso las tiendas online se confunden a menudo y dicen que el faro es de aluminio, cuando se trata claramente de una moldura de plástico. Basta con golpear el cuerpo con el dedo, el aluminio es más duro y suena, mientras que el plástico es maleable (se puede doblar) ¡La diferencia de uso es extrema! Hoy en día hay muy pocas linternas frontales de aluminio en el mercado, y normalmente no se pueden comprar en las tiendas de deportes al aire libre.