CNC-frästa lättviktsstommar i aluminium

Stommen till alla Lucifer-strålkastare är CNC-frästa i en aluminiumlegering. Det finns flera goda skäl till detta, dessa är:

- Hög mekanisk hållfasthet och hållbarhet hos strålkastaren

- utmärkt värmeavledning

- högre effektivitet och LED-livslängd

- högre tillförlitlighet hos elektroniken

- strålkastarkropparna ser bra ut

Bra värmeavledning

Även de mest effektiva LED-lamporna genererar värme när de tänds (ca 40-60 % av effekten). Ju mer du lyser (högre strålkastarlägen), desto mer värme genereras dessutom, och LED-lampans effektivitet blir lägre med ökande strömstyrka. I strålkastare upp till 200-300 lumen behöver man inte oroa sig så mycket för kylning, strålkastarens plastkropp kan på något sätt avleda den.

Högre ljusflöden kräver bättre kylning, annars skulle strålkastaren överhettas på plats (brinna vid kontakt), lysdioderna skulle ha en kortare livslängd (minskad intensitet under flera års användning) och elektroniken skulle vara mer benägen att gå sönder.

För strålkastare med tusentals lumen är god kylning bokstavligen en nödvändighet och en förutsättning, ingen sådan strålkastare kan fungera bra utan den. Värmen måste snabbt överföras från lysdioderna till strålkastarens yttre aluminiumkropp, som strålar ut värmen till omgivningen.

Hur tillverkas strålkastarhus i aluminium?

De två grundläggande tillverkningsprocesserna är fräsning och svarvning. Svarvning är tidsmässigt mycket snabbare, men strålkastarhuset begränsas då av sin cirkulära form. Produktionskostnaden är en av de två anledningarna till att alla kinesiska strålkastare har en cirkulär form. Men kylflänsarna är dåligt orienterade (inte i luftflödesriktningen), så det begränsar också kylningen vid låga hastigheter (gång, långsam löpning). Nedströms fenor är att föredra, men de kan inte tillverkas genom svarvning.

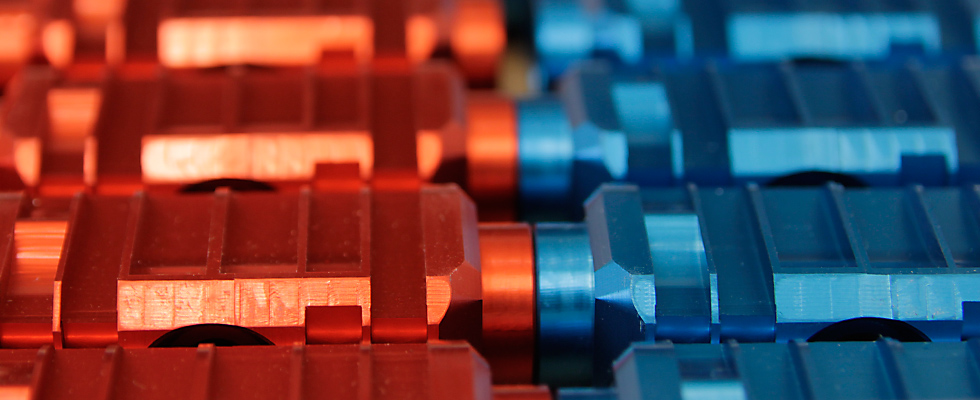

Fräsning är en mer tidskrävande operation, men ger absolut frihet i kroppsdesign och ribbning. Vi drar full nytta av detta i våra strålkastare, som är extremt ribbade i förhållande till sin vikt och klarar av att hålla strömmen på plats där andra (och världens) lampor inte fungerar. Samtidigt är vikten och måtten absolut minimala. Det är också därför våra strålkastare aldrig kan kosta lika mycket som kinesiska eller plaststrålkastare. En kaross består av 3 aluminiumdelar och fräses från 5 sidor och beroende på vilken strålkastarmodell det gäller tar det ca 0:45h till 1:15h. Det är nettoproduktionstiden, följt av rengöring (avgradning) och förenande av ytan genom putsning.

Den sista operationen är galvanisk anodisk oxidation av ytan, så kallad anodisering, som ger ett 10-100 mikrometer (tusendels millimeter) tjockt aluminiumoxidskikt på ytan. Detta har en mycket hög korundhårdhet och ger mekanisk motståndskraft, slitstyrka, rostbeständighet och beständighet. Detta kan produceras av flera tjeckiska galvaniseringsföretag och ytan kan färgas till valfri färg.

Akta dig för plast!

Tillverkare ersätter ofta metall med plast på strålkastarmodeller i lägre prisklasser, men en som ser ganska trovärdig ut. Även onlinebutiker är ofta förvirrade och säger att strålkastaren är av aluminium, när det helt klart är en plastgjutning. Knacka bara på kroppen med fingret, aluminium är hårdare och ringer, medan plast är böjligt (kan böjas). Skillnaden i användning är extrem! Det finns väldigt få pannlampor i aluminium på marknaden idag, och du kan vanligtvis inte köpa en i vanliga friluftsbutiker.