Könnyű, CNC maratott alumínium testek

Minden Lucifer fényszórónk teste CNC-malomfúrással készül alumíniumötvözetből. Ennek több jó oka is van, ezek a következők:

- A fényszóró nagy mechanikai szilárdsága és tartóssága.

- kiváló hőelvezetés

- nagyobb hatékonyság és a LED-ek élettartama

- az elektronika nagyobb megbízhatósága

- a fényszórótestek jól néznek ki

nagyszerű hőelvezetés

Még a leghatékonyabb mai LED is hőt termel világítás közben (a teljesítmény kb. 40-60%-át). Ráadásul minél többet világít (magasabb fényszóró üzemmódok), annál több hőt termel, a LED hatékonysága az áram növekedésével csökken. A 200-300 lumenig terjedő fényszóróknál nem kell annyira aggódni a hűtés miatt, a fényszóró műanyag teste valahogy el tudja vezetni azt.

A nagyobb fényteljesítmények jobb hűtést igényelnek, különben a fejlámpa helyben túlmelegedne (érintkezésre égne), a LED-ek élettartama csökkenne (az intenzitás csökkenése az évek során), és az elektronika hajlamosabb lenne a meghibásodásra.

A több ezer lumen fényerejű fényszórók esetében a jó hűtés szó szerint szükségszerűség és előfeltétel, egyetlen ilyen fényszóró sem működhet jól nélküle. A hőt gyorsan át kell vezetni a LED-ekből a fényszóró külső alumíniumtestébe, amely a hőt a környezetbe sugározza.

Hogyan készül az alumínium fényszórótest?

A két alapvető gyártási eljárás a marás és az esztergálás. Az esztergálás idő szempontjából sokkal gyorsabb, de a fényszórótestet ekkor a kör alakja korlátozza. A gyártási költségek az egyik oka annak, hogy a kínai fényszórók kör alakúak. A hűtőbordák azonban rosszul vannak tájolva (nem a légáramlás irányába), így ez is korlátozza a hűtést alacsony sebességnél (séta, lassú futás). A lefelé irányuló lamellák előnyösebbek, de ezek nem gyárthatók esztergálással.

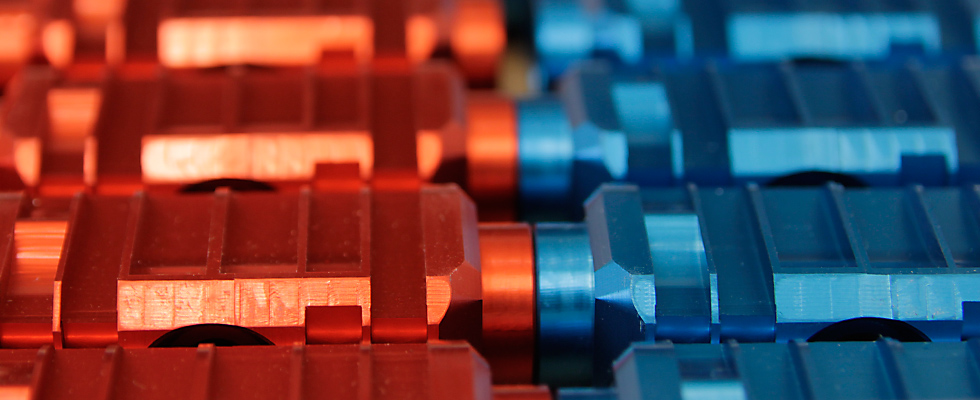

A marás időigényesebb művelet, de abszolút szabadságot biztosít a test kialakításában és a bordázásban. Ezt teljes mértékben kihasználjuk a fényszóróinkban, amelyek súlyukhoz képest extrém bordázottsággal rendelkeznek, és képesek ott is megtartani az áramot, ahol más (és a világ) lámpák elbuknak. Ugyanakkor a súly és a méretek abszolút minimálisak. Ez az oka annak is, hogy a mi fényszóróink soha nem kerülhetnek annyiba, mint a kínai vagy műanyag fényszórók. Egy test 3 alumínium részből áll, és 5 oldalról van kifaragva, és az adott fényszóró modelltől függően kb. 0:45h és 1:15h között tart. Ez a nettó gyártási idő, ezt követi a tisztítás (sorjázás) és a felület egységesítése gipszeléssel.

Az utolsó művelet a felület galvanikus anódos oxidációja, az úgynevezett eloxálás, amely során a felületen 10-100 mikron (ezredmilliméter) vastagságú alumínium-oxid réteg keletkezik. Ez nagyon nagy korundkeménységű, és mechanikai ellenállást, kopásállóságot, rozsdamentességet és tartósságot biztosít. Ezt több cseh galvanizálóval is elő lehet állítani, és a felületet bármilyen színűre be lehet festeni.

Óvakodjon a műanyagtól!

A gyártók gyakran műanyaggal helyettesítik a fémet az alsóbb kategóriás fényszórómodellekben, de egy olyan, amelyik egészen hihetőnek tűnik. Még az online áruházak is gyakran összezavarodnak, és azt mondják, hogy a fényszóró alumínium, holott egyértelműen műanyag öntvényről van szó. Csak kopogtassa meg a testet az ujjával, az alumínium keményebb és gyűrűs, míg a műanyag hajlékony (hajlítható). A különbség a használatban extrém! Tényleg kevés teljes alumínium fejlámpa van ma a piacon, a hagyományos outdoor boltokban általában nem lehet ilyet kapni.