Leichte, CNC-gefräste Aluminiumgehäuse

Die Gehäuse aller unserer Lucifer-Scheinwerfer werden aus einer Aluminiumlegierung CNC-gefräst. Dafür gibt es mehrere gute Gründe, diese sind:

- hohe mechanische Festigkeit und Haltbarkeit des Scheinwerfers

- hervorragende Wärmeableitung

- höhere Effizienz und LED-Lebensdauer

- höhere Zuverlässigkeit der Elektronik

- gutes Aussehen der Scheinwerfergehäuse

Hervorragende Wärmeableitung

Selbst die effizienteste LED erzeugt heute Wärme, wenn sie leuchtet (etwa 40-60 % der Wattzahl). Je mehr man leuchtet (höhere Scheinwerfermodi), desto mehr Wärme wird erzeugt, und der Wirkungsgrad der LED sinkt mit zunehmendem Strom. Bei Scheinwerfern mit einer Lichtleistung von 200-300 Lumen braucht man sich um die Kühlung nicht so viele Gedanken zu machen, da der Kunststoffkörper des Scheinwerfers die Wärme irgendwie ableiten kann.

Höhere Lichtleistungen erfordern eine bessere Kühlung, da der Scheinwerfer sonst an Ort und Stelle überhitzt (Verbrennung bei Berührung), die Lebensdauer der LEDs verkürzt wird (Abnahme der Lichtstärke bei jahrelangem Gebrauch) und die Elektronik störanfälliger wird.

Bei Scheinwerfern mit Tausenden von Lumen ist eine gute Kühlung buchstäblich eine Notwendigkeit und eine Voraussetzung, ohne die kein solcher Scheinwerfer gut funktionieren kann. Die Wärme muss schnell von den LEDs auf das äußere Aluminiumgehäuse des Scheinwerfers übertragen werden, das die Wärme an die Umgebung abstrahlt.

Wie werden Scheinwerfergehäuse aus Aluminium hergestellt?

Die beiden grundlegenden Herstellungsverfahren sind Fräsen und Drehen. Das Drehen ist zeitlich viel schneller, aber der Scheinwerferkörper ist dann durch seine runde Form begrenzt. Die Produktionskosten sind einer der beiden Gründe, warum alle chinesischen Scheinwerfer eine runde Form haben. Die Kühlrippen sind jedoch schlecht ausgerichtet (nicht in Richtung des Luftstroms), so dass die Kühlung bei niedrigen Geschwindigkeiten (Gehen, langsames Laufen) ebenfalls eingeschränkt ist. Stromabwärts gerichtete Lamellen sind vorzuziehen, aber sie lassen sich nicht durch Drehen herstellen.

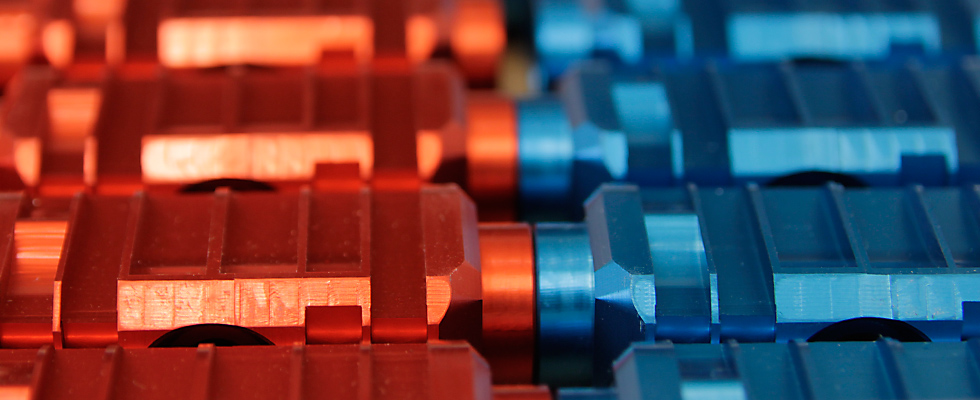

DasFräsen ist zeitaufwändiger, bietet aber absolute Freiheit bei der Gestaltung des Körpers und der Verrippung. Wir nutzen dies in vollem Umfang bei unseren Scheinwerfern, die im Verhältnis zu ihrem Gewicht extrem verrippt sind und die Leistung dort halten können, wo andere Lampen (und die der ganzen Welt) versagen. Gleichzeitig sind das Gewicht und die Abmessungen absolut minimal. Das ist auch der Grund, warum unsere Scheinwerfer nie so viel kosten können wie chinesische oder Plastikscheinwerfer. Ein Gehäuse besteht aus 3 Aluminiumteilen und wird von 5 Seiten gefräst, was je nach Scheinwerfermodell zwischen 0:45h und 1:15h dauert. Das ist die Nettoproduktionszeit, gefolgt von der Reinigung (Entgraten) und der Vereinheitlichung der Oberfläche durch Verputzen.

Der letzte Arbeitsgang ist die galvanische anodische Oxidation der Oberfläche, das sogenannte Eloxieren, bei dem eine 10-100 Mikrometer (Tausendstel Millimeter) dicke Aluminiumoxidschicht auf der Oberfläche entsteht. Diese hat eine sehr hohe Korundhärte und sorgt für mechanische Festigkeit, Verschleißfestigkeit, Rostbeständigkeit und Dauerhaftigkeit. Sie kann von mehreren tschechischen Galvaniseuren hergestellt werden, und die Oberfläche kann in jeder beliebigen Farbe eingefärbt werden.

Vorsicht vor Kunststoffen!

Bei Scheinwerfermodellen der unteren Preisklasse ersetzen die Hersteller oft Metall durch Kunststoff, der jedoch recht glaubwürdig aussieht. Selbst Online-Shops sind oft verwirrt und geben an, dass der Scheinwerfer aus Aluminium ist, obwohl es sich eindeutig um ein Kunststoff-Formteil handelt. Klopfen Sie einfach mit dem Finger auf das Gehäuse, Aluminium ist härter und schwingt, während Kunststoff biegsam ist (man kann ihn verbiegen). Der Unterschied im Gebrauch ist extrem! Es gibt heute nur noch wenige Vollaluminium-Stirnlampen auf dem Markt, in normalen Outdoor-Läden kann man sie nicht kaufen.